赋能甜蜜事业 传感器、TPM与OEE如何重塑广东东莞巧克力工厂的竞争力

在广东东莞,一座现代化的巧克力食品生产工厂正悄然进行着一场深刻的效率革命。面对日益激烈的市场竞争与消费者对品质的严苛要求,这家工厂选择了以数据驱动的智能制造之路,通过部署智能传感器网络、全面推行TPM(全员生产维护)管理体系,并聚焦提升OEE(全局设备效率),成功实现了生产效能的跃升与品质的稳定保障。

一、挑战:甜蜜生产背后的效率瓶颈

在引入新系统前,工厂面临着典型的生产挑战:

- 设备隐性停机频发:传统依赖人工巡检,难以实时发现设备异常征兆,突发故障导致计划外停机,影响交货期。

- 工艺参数依赖经验:巧克力生产对温度、粘度、混合时间等参数极其敏感,人工控制存在波动,影响产品批次间的一致性。

- 维护成本高企:预防性维护计划基于固定周期,而非设备实际状态,可能导致过度维护或维护不足。

- 生产效率不透明:OEE数据依靠人工记录和估算,准确性低,无法精确识别损失根源,改善方向模糊。

二、解决方案:构建“感知-维护-优化”的智能闭环

工厂构建了以传感器为神经末梢、TPM为管理框架、OEE为核心指标的数字化转型体系。

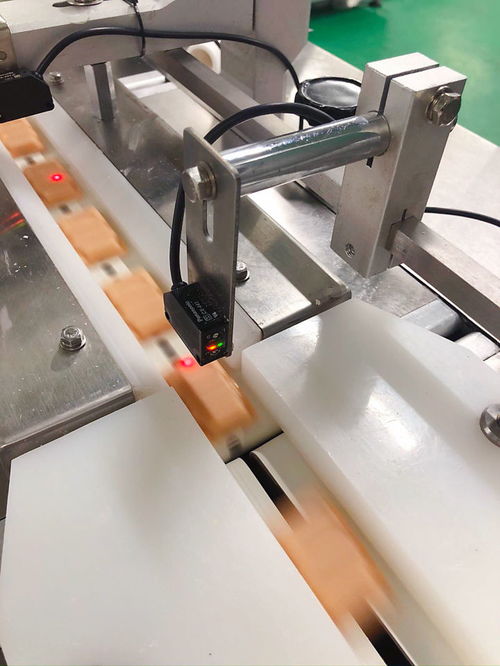

1. 智能传感器网络:为生产线装上“眼睛”和“神经”

- 关键工艺点监测:在精磨机、调温缸、冷却隧道等核心设备上,部署高精度温度传感器、流量计和粘度传感器,实时监控工艺参数,确保巧克力处于最佳结晶状态与口感。

- 设备健康诊断:在电机、泵、传送带轴承上安装振动传感器和温度传感器,实时采集设备运行状态数据,通过算法模型预测潜在故障(如轴承磨损、不对中)。

- 环境与能源监控:在车间和仓库部署温湿度传感器,确保符合巧克力储存的苛刻要求;同时监测关键设备的能耗,为节能提供数据支撑。

2. 深化TPM(全员生产维护)体系:从“要我维护”到“我要维护”

- 自主维护赋能一线:操作工通过平板电脑接收传感器预警,参与基础的清洁、点检、润滑和紧固工作,并与维修团队紧密协作。

- 计划维护数据驱动:维修团队根据传感器提供的设备健康状态报告,从定期维护转变为预测性维护,精准安排维护窗口,减少非计划停机。

- 知识管理与持续改善:将传感器数据、故障案例、维护记录整合到知识库中,形成标准化作业流程,并通过小组活动持续攻关设备难点。

3. OEE的精准度量与持续提升

- 自动数据采集:传感器与生产执行系统(MES)连接,自动、实时地采集设备运行状态、速度、合格品数量等数据,计算出真实、准确的OEE。

- 深度损失分析:系统将OEE损失(可用率、性能率、质量率)层层下钻,精准定位到具体设备、具体班次、具体原因(如设备微停顿、速度损失、启动损耗、废品)。

- 针对性改善循环:基于数据洞察,团队能够实施精准改善。例如,通过分析发现冷却隧道温度波动是导致某产品线质量率下降的主因,随即调整传感器控温逻辑,质量率显著提升。

三、成效:品尝数字化转型的“甜蜜果实”

经过一段时间的系统化实施,工厂取得了显著成效:

- OEE显著提升:整体OEE从实施前的平均65%提升至82%以上,主要得益于计划外停机时间减少近70%,以及性能速度损失的优化。

- 质量与一致性飞跃:关键工艺参数控制精度提高,产品废品率下降超过40%,批次间风味与口感稳定性达到新高度。

- 维护成本优化:从预防性维护转向预测性维护,总体维护成本降低约25%,同时设备寿命得到延长。

- 能源效率提升:通过对高能耗设备的监控与优化,单位产品能耗降低了15%。

- 组织能力增强:数据透明化培养了员工的数据思维,TPM文化深入人心,形成了持续改善的良性循环。

四、启示与展望

这家东莞巧克力工厂的案例证明,在传统食品制造业,通过传感器物联网(IoT)技术实现数据采集的“泛在感知”,结合TPM这一强调全员参与和设备基础的管理哲学,并聚焦于OEE这一衡量生产效率的黄金指标,三者融合能够产生强大的协同效应。它不仅仅是技术的升级,更是管理理念和人员能力的全面革新。

工厂计划进一步利用积累的数据,借助人工智能模型进行更高级的工艺优化和预测性质量分析,向着真正的“黑灯工厂”和柔性化生产迈进,持续在“甜蜜”的赛道中保持领先优势。

如若转载,请注明出处:http://www.bjsqmsensor.com/product/311.html

更新时间:2026-02-23 02:52:04